随着社会的发展,大量工业设备应用到生产生活过程当中,大量设备的使用在为相关企业带来便捷和价值的同时,也在困扰着企业的发展。由于使用者不能监测到设备的运行参数,无法了解设备各个部件的运行状态,从而不能预测设备故障发生时间,每当设备故障发生时,无法判断故障原因,服务工程师更不能第一时间得到故障信息、不能看到设备状态、不清楚设备的历史动作,因而无法做出正确的维保方案,只能等到现场后才能诊断。在这样的维保过程中,故障的修复时间长、售后效率低等等的管理问题就无法避免,这样给企业造成的损失将是无法估量的。

故障问题发现不及时

故障频发影响正常生产

非正常停机带来订单延误

维修耗时耗力却效果不好

设备故障描述不清楚

故障原因分析不到位

备品备件库存不充足

简单问题耗费大量时间

维修服务压力过大

流程繁杂低效

现场服务成本过高

客户满意度低

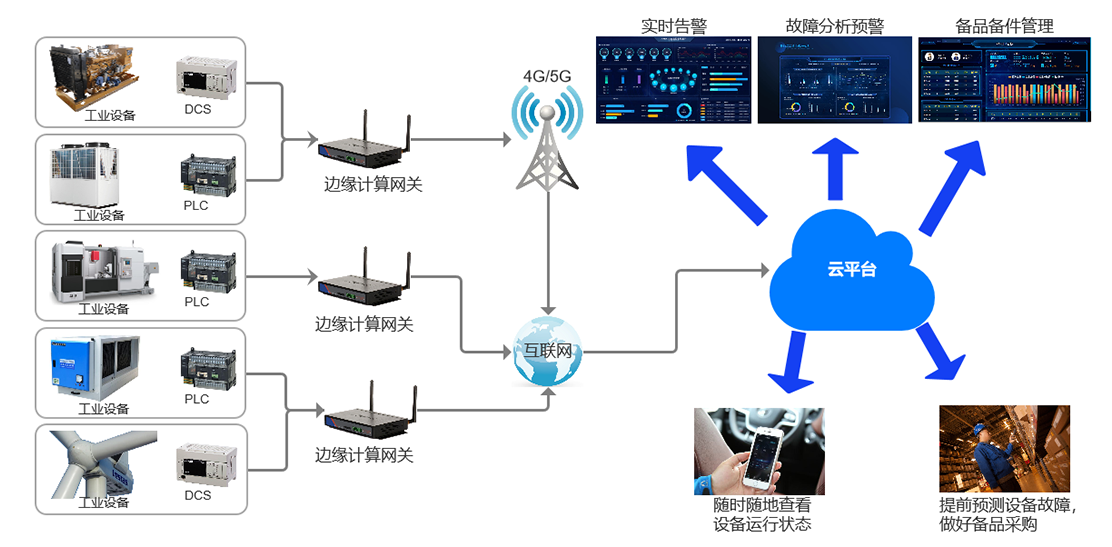

通过物联网技术将设备连接,利用传感器对设备的各种运行状态进行实时监测,通过软件数据分析的手段对设备的运行状态以及健康状态进行分析,满足企业管理者对设备直观即时的监控,紧盯关键环节,提早发现潜在问题,预先找到改良方法,杜绝无谓浪费和设备宕机。除了设备的可视化在线监控之外,通过智能分析设备,数据异常报警,生成维修计划,形成维修记录。日常的设备幢测,保养,巡检,都可以实现人工巡检和设备在线监测来一起完成。另外通过对设备的全生命周期监控,可以对设备的寿命进行分析和研判,可以对生产厂家的销售计划提供决策。

实现多专业检测诊断数据的汇聚,为重点设备类别的状态综合诊断创造条件,打通现场控制系统、检测诊断系统与设备管理业务系统之间的数据获取通道,实现设备状态信息、工艺过程信息和业务管理信息的匹配,提高状态预警的准确性和状态判断的响应速度。

建成设备状态大数据中心的软硬件设施,开发一批面向典型设备(部件)类别的状态预警、故障诊断模型,形成基于远程监控平台的设备状态智能管控模式。

融合多设备、多状态、多专业、多领域的数据,形成长产业服务链。构建以大数据平台为载体,形成基于性能衰退分析的设备寿命预测技术和全生命周期服务能力。