所属类别:工业互联

电机智能云盒解决方案

工业互联 电机智能云盒解决方案

我们知道,作为设备机械动力源的电机,其安装使用和维修更换的过程往往是极为耗时、费力的,一旦出现任何故障或损坏造成设备停产,总是会给企业带来不小的经济损失,包括:设备停机导致产能效率下降,以及因电机损坏而发生设备二次损伤...等等。

现在大部分都是采用“眼睛看外观、耳朵听声音、测试温度和振动”的方法来掌握电机运行情况,这种方式不仅耗时耗力,而且单凭经验无法准确的判定电机运行状态,要确保电机的长时间稳定运行,我们真正需要的是对包括:电流、温度、扭矩、振动...等各类电机运行状态的实时信息和历史数据,进行交叉比对和趋势分析,基于对电机运行健康状况的评估,为设备的运维保养制定相应的计划和流程,对电机进行预测性维护,避免因电机损坏造成的重大损失。

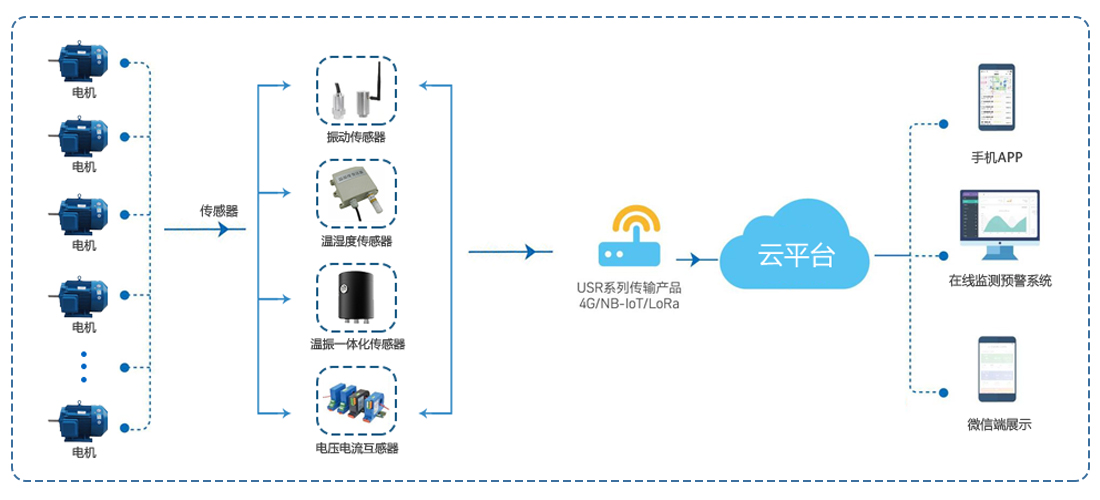

电机智能云盒依托先进的物联网传感技术,通过测定电机设备特征参数(如 振动加速度、速度、位移等),计算并存储设备的运行参数,自动生成日数据库、历史数据库及报警库。将特征参数值与设定值进行比较,来确定设备当前是处于正常、异常还是故障状态,设备一旦出现异常或者故障,及时报警通知运行管理人员。尽可能多的采集故障信息,从而获得设备的状态变化规律,预测设备的运行发展趋势,帮助用户查找产生故障的原因,识别、判断故障的严重程度。

对电机进行状态监测,比较常见的做法,是通过加装专用的传感器,测量电机本体的温度和振动等级,并借助专门的仪器设备对监测数据进行实时记录和分析;或者将传感器直接接入专业的状态监测系统,用以分析和评估电机运行的健康状况和历史趋势。

电机云盒赋予电机无线连接和智能分析决策的功能。支持WIFI、蓝牙、5G等多网络、多场景设备接入,数据采集无需复杂的多协议转换,直接从电机表面测量关键参数(振动、噪声和温度),利用AI融合工业机理的的算法,构建电机故障模型库,实现边缘侧数据实时分析和决策,把事后维修变为事前预测。

● 可连接振动传感器,完成数据采集与远传功能;

● 振动传感器可以是单轴加速度计、或三轴加速计,传感器内置积分功能,可以输出加速度、速度、位移信号(含振动波形);

● 可连接温湿度传感器,完成数据采集与远传功能;

● 可连接温振一体化传感器,完成数据采集与远传功能;

● 可连接电压、电流互感器,完成数据采集与远传功能;

● 采用无线通讯技术(Lora、NB)传输数据;

● 可以设定报警门限,实现报警判断;

● 可以本场缓存数据,保障数据的连续性与可靠性;

● 实现数据预处理功能;

● 实现电机状态评价与故障诊断(二期完善);

● 传感器的种类与数量可以根据需要进行选配;

● 利用近场通讯技术(蓝牙)实现现场的可视化配置;

● 从电机反馈给设备系统的应该是一系列实时的动态数据,而不仅仅是一两个简单的状态信息或报警。

● 历史信息查询功能。可以根据用户需求查询报表信息以及所有报警记录,可对振动筛设备的历史数据按时段进行查询与趋势分析。

● 无线通讯,无需布线,实施方便; ● 现场可视化配置,快捷高效;

● 可以远程集中配置与管理; ● 自检功能,保障设备可靠运行;

● 组合式硬件配置,灵活多样,适应性强。 ● 可与物联网平台无缝集成。

● 预留通用接口,可以接入其它类型的传感器;